濕法脫硫廢水系統處理新思路

摘 要:本文簡要敘述了對傳統發電機組脫硫廢水系統處理的新思路、新方法,在環保達標的同時實現節能減排,降低成本,取得的良好運行效果和經驗。

1前言

首先對目前濕發脫硫廢水系統做簡要的概述,然后對脫硫系統廢水存在的狀況進行具體的分析,以及我們采取的新思路、新方法,具有一定的參考意義和借鑒價值。本文就是根據現場具體現場實驗,在保證環保指標的基礎上,通過利用事故漿液箱、優化脫硫廢水系統各個附屬系統的運行方式,取得節能和減排的良好效果和經驗,對于同行業有重要的借鑒意義。

常規濕法脫硫廢水系統包括廢水處理系統、化學加藥系統和污泥脫水系統。FGD廢水旋流器來廢水→中和箱→沉降箱→絮凝箱→濃縮/澄清器→廢水出水箱→廢水排放泵→達標排放.

2常規脫硫廢水處理系統

1、污泥處理工藝流程:濃縮/澄清器排泥→污泥輸送泵→全自動廂式壓濾機→泥餅外運

2、加堿系統:NaOH計量箱→堿計量泵(2臺)→去中和箱。

3、凝聚劑加藥系統:絮凝劑計量箱(1臺)→絮凝劑計量泵(2臺)→去沉降箱。

4、助凝劑加藥裝置:混凝劑計量箱(1臺)→混凝劑計量泵(2臺)→絮凝箱。

5、加酸系統:HCl計量箱(1臺)→鹽酸計量泵(2臺)→出水箱。

6、有機硫加藥系統:有機硫計量箱(1臺)→有機硫計量泵(2臺)→去沉降箱。

廢水處理系統設計工藝流程如下所示:

3 存在問題

因為脫硫廢水中含有大量的成分是懸浮物,導致系統加藥量大、運行費用高、污泥量大,且污泥必須經過板框壓濾機進行脫水,脫水后污泥才能運送至灰場。由于污泥量太大,造成廢水處理系統經常超負荷運轉,出水效果差,污泥量大,也造成壓濾機使用頻率高,經常出現故障,以致最終完全不能使用。另外,壓濾機本身機械部件多,動作繁瑣,操作復雜,運行過程中本就容易產生問題。污泥脫水系統運行是常規脫硫廢水處理系統的一大難題。另外、脫硫泥餅屬于工業垃圾,因其富含有害重金屬,需要進行填埋處理。若處理不善,易造成二次污染。

4 新思路

一般情況下,水中懸浮物分離的有效辦法是自然沉淀。自然沉淀法需要有足夠的時間和空間。只要能夠控制氯離子不超標,廢水系統不需要連續運行。

顆粒自由沉降速度公式:

us= (ρS-ρL)×g×d2 /μ/18 (公式1)

μ=μ0 /[1+0.337×t+0.000221×t2] (公式2)

us :顆粒沉降速度; ρS:顆粒密度; ρL:水的密度; d: 顆粒直徑;μ:動力粘度;μ0:水在0℃時的動力粘度; t: 溫度。

由上述公式可以看出,漿液中顆粒沉降速度由顆粒特性(ρS、d等)、流體物性(ρ、μ、t)等因素所決定。具體到現場實際,沉淀速度、沉淀所需所需時間到底如何,需要做試驗進行驗證。

圖(1)沉淀時間與廢水的清晰度關系

由試驗1可以看出,由固液分界線刻度變化初略計算的沉淀速度基本保持不變,約為16.8厘米/小時,與顆粒自由沉淀速度恒定的理論相吻合,在沉淀后期固液分界線變化緩慢應屬于沉淀逐漸終止階段。同時,此試驗可以看出,石膏漿液經過自然沉淀,可以達到上部廢水清澈排放的目的。

水的動力粘度隨溫度的升高而降低(見公式1、2),漿液溫度也會影響沉淀。運行經驗也表明,在冬季,沉淀時間較長,氣溫回升后,相同液位的沉淀時間會縮短。

5 新方法

目前、各個濕發脫硫項目的事故漿液箱基本上長期處于閑置狀態,可以利用作為脫硫廢水沉降的設備,另外、事故漿液箱具有足夠的空間來沉淀廢水懸浮物,但是需要對事故漿液箱側進攪拌器攪拌器改造脈沖懸浮系統對漿液進行定期的擾動,具備漿液沉淀后仍能正常攪動的特性。另外、還要在事故漿液箱上重新開位置高低不同位置排水孔。

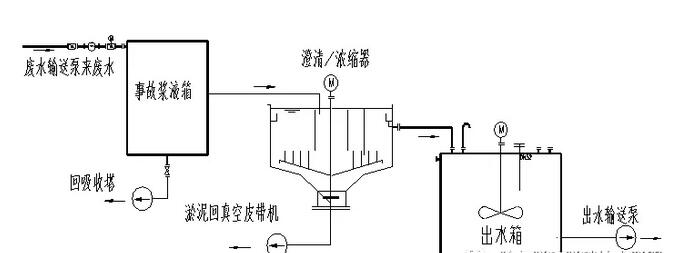

正常運行時,將脫硫廢水排放至事故漿液箱進行廢水懸浮物沉淀處理,等達到一定時間沉淀結束,上部廢水到達清澈后,開啟不同位置的放水孔,將清澈合格的廢水排放,排放完畢后,啟動脈沖懸浮泵對剩余的渾濁淤泥進行擾動,擾動后的淤泥通過泵回吸收塔。通過對脫硫廢水進行沉淀處理進行改造,充分利用事故漿液箱脈沖懸浮系統的特點,優化工藝流程,有效地提高廢水處理系統的運行可靠性。石膏漿液經過沉淀預處理后,濁度大大降低。廢水在進入澄清器進行二次澄清處理,經過處理后的各項水質符合國家《污水綜合排放標準》(GB8976—1996)二級排放標準。

具體流程圖如下

6 結語

脫硫廢水排放的目的主要是控制吸收塔漿液中的氯離子、重金屬含量,廢水通過排放至事故漿液箱、澄清器二級沉淀處理,廢水排放可以達到清澈排放,達到環保指標,同時還避免了原有運行方式中產生的工業垃圾--脫硫泥餅,助凝劑以及絮凝劑可以不需要添加。廢水通過事故漿液箱預沉淀處理后,到達澄清器下部的沉積物含量已經很少,可以將此少量淤泥排放至石膏至真空皮帶機入口處,與石膏漿液混合后通過真空皮帶機后,形成石膏,可以徹底拋棄板框壓濾機等污泥處理設施。

運行實踐表明,改造后的脫硫廢水沉淀處理方式對脫硫石膏和漿液無不良影響。對廢水要求不是很高的地方,廢水預處理后可以達到清澈排放,可以不用進行加藥,廢水可直接通過出水箱、出水泵排向煤場再次利用。廢水排放要求高的地方,廢水通過事故漿液箱預沉淀處理后,濁度大大降低,廢水再通過三聯箱加藥處理,此時的三聯箱經過預沉淀處理后運行工況大為改善。經初步試驗,助凝劑、混凝劑耗量減少約80-90%,有機硫耗量也有所降低。

- 上一篇:脫硫塔防腐材料脫落原因 2018/12/19

- 下一篇:近期發生多次脫硫吸收塔著火事故 2018/4/13